高效煤粉

铸造煤粉行业标准-湿型铸造用煤粉JB/T9222-2008

时间:2018-03-03 11:33:31

湿型铸造用煤粉

1范围

本标准规定了湿型铸造用煤粉的术语和定义、牌号、技术要求、试验方法、检验规则及标志、包装、运输和储存。

本标准适用于铸铁件湿型铸造用煤粉。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 212 煤的工业分析方法(GB/T212-2001,eqv ISO 11722:1999)

GB/T 214 煤中全硫的测定方法(GB/T 214-2007,ISO 334:1992,ISO 351:1996,NEQ)

GB/T 2684铸造用原砂及混合料试验方法

3术语和定义

下列术语和定义适用于本标准。

3.1

湿型铸造用煤粉 seacoal for green sand mold

在铸铁用湿型砂中加入的以煤为原料经粉碎制成的附加物,其作用是防止铸铁件产生粘砂和夹砂结疤,提高型砂溃散性。

3.2

光亮炭 lustrous carbon

富碳材料在高温热分解时形成的沉积炭膜,该炭膜平滑光亮,称为光亮炭。

3.3

焦渣特性 cinders characteristics

焦渣特性是反映煤在干馏过程中软化、析气、熔融形成焦质体,并固化粘结成焦的特性。

4牌号

湿型铸造用煤粉根据光亮炭等性能指标分为:SMF-I、SMF-II、SMF-III三个牌号。

表示方法如下:

SMF - X

SMF:煤粉等级(技术指标参见表1)

X:湿型铸造用煤粉汉语拼音字头

5技术要求

5.1各级煤粉的技术要求应符合表1的规定

| 表1 煤粉的技术指标 | |||

|---|---|---|---|

| 牌 号 | SMF-I | SMF-II | SMF-III |

| 光亮炭(%) | ≥12 | ≥10 | ≥7 |

| 挥发分(%) | ≥30 | ≥30 | ≥25 |

| 硫含量(%) | ≤0.6 | ≤0.8 | ≤1.0 |

| 焦渣特性(%) | 4级~6级 | ||

| 灰分(%) | ≤7 | ||

| 水分(%) | ≤4 | ||

| 粒度 | 100%通过0.150mm筛孔,95%以上通过0.106mm的筛孔。 | ||

6试验方法

6.1挥发物含量、灰分含量、水分含量及焦渣特性测定按GB/T 212规定执行。

6.2硫含量测定按GB/T 214的规定执行。

6.3粒度测定按GB/T 2684的规定执行。

6.4光亮炭的测定方法按附录A执行。

7检验规则

7.1湿型铸造用煤粉每批产品为30t,但最少不低于1t。

7.2湿型铸造用煤粉的取样应从同一批量百分之一个袋中选取,但不得少于三袋,从每袋取样不少于50g。

7.3供方每供应一批湿型铸造用煤粉时,必须按本标准规定的内容对煤粉进行检验,并将检验结果填入质量证明书中,需方根据质量证明书进行验收。

7.4需方对煤粉的质量按协议规定进行收货检验。如有1项或2项指标不符,可与供方共同复验,复验结果若与本标准的内容仍不符,可在供需双方选定的第三方进行仲裁。

8标志、包装、运输和储存

8.1煤粉的包装应为2层或3层,内层用塑料袋,也可采用由供需双方协商确定的其他包装。

8.2每袋煤粉的重量为25kg,也可由供需双方协商确定。

8.3包装袋上应有明显的标记,其内容包括名称、牌号、重量、批号、供方全称等。

8.4运输过程应防止雨淋和燃烧。

8.5煤粉应储存在阴凉干燥处,分行叠放,保持通风,以防自燃。

附录A

(规范性附录)

光亮炭的测定方法

A.1测量装置

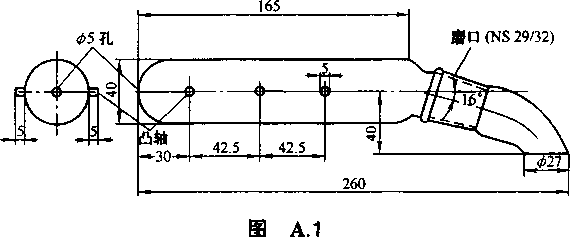

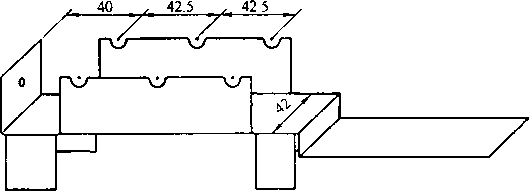

A.1.1测量装置如图A.1所示。石英管壁厚1.5mm,重量100g;石英坩埚重量50g,最大差量10%,石英管内装有石英棉6g (石英棉在石英管中均匀分布),石英管和石英坩埚以磨口形式连接。石英管的使用寿命为100次±10次,石英棉为30次。

A.1.2马弗炉:内尺寸(160~175) mm×(95~100) mm×(260~290) mm。马弗炉带有调温装置,并附有热电偶及高温表。

A.1.3干燥器:其尺寸以能容人石英管为宜。

A.1.4分析天平:感量为O.OOO1g。

A.1.5支架:用厚度为2mm的耐热钢板制成(见图A.2),配放石英管后置入马弗炉内,其大小应以不超过恒温区为限。

图A.2

A.2测试方法

A.2.1 准备

将石英管和石英谢祸的外表面刷洗干净,将马弗炉升温至900°C 土20°C。石英管和石英坩埚在此温度和通风条件下加热约30min,置入干燥器中冷却约30min至室温。称量石英管和石英谢祸重量,精确到O.OOO1g。在石英谢祸中称量试料O.lg〜0.3g,精确到O.OOO1g,试料重量需使测定后石英管至少有10%〜20%长度未被染色。

A.2.2试验步骤

先将装有石英棉的石英管置入900°C 土20°C的马弗炉中,等石英管被加热到900°C 土20°C (约1Omin),迅速将装有试料的石英坩埚与石英管连接,并在第一分钟将坩埚夹持牢固以避免爆燃损失,然后关闭炉门。3min内炉温恢复到900°C 土20°C,总共5min后取出石英坩埚和石英管,在干燥器中冷却至室温(约30min)后再次称量。

A.3测试结果计算

光亮炭析出的百分含量GK(%)按公式(A.1)计算:

GK = ( A - E ) ÷ D x 100 ……………………(A.1)

式中:

A ——试验后石英管重量,单位为g;

E ——试验前石英管重量,单位为g;

D ——试样重量,单位为g。

由于影响光亮炭测定准确性的因素较多,所以测量操作至少应重复10次,去掉最大值及最小值,剩余各次测量结果取平均值即为最终的光亮炭检测结果。

[返回上页]